Nouveaux moules, nouveau design… Le Ponant se jette à l’eau !

Après moultes discussions, un nouveau design a réuni un concensus autour du concept suivant :

– Cockpit autovideur;

– Suppression du tableau arrière;

– Caissons au volume réduit compensé par le volume additionnel en dessous du plancher surélevé;

– Caissons prolongés jusqu’à l’avant du bateau et libérant l’étrave pour l’avaleur de spi.

L’objectif de ces modifications est double :

– Donner un coup de jeune au Ponant en rapprochant son design des dériveurs modernes mais en conservant tout son caractère original;

– Diminuer le nombre de pièces à fabriquer pour simplifier la construction, la rendre rentable et moins chère.

On peut y trouver également quelques avantages divers :

– Plus de rigidité longitudinale;

– Remonter à bord sera beaucoup plus facile par l’arrière;

– La modification des volumes devrait permettre le redressement moins physique.

Le nouveau design dans le détail !

Tout ce que vous voulez savoir sur le nouveau design est ici !

Avant tout, la coque n’est pas modifiée. Seul le tableau arrière est découpé en laissant un volume central pour fixer le safran.

– Le fond du cockpit est surélevé jusqu’au niveau de la ligne de flottaison. L’épaisseur coque / plancher au tableau est réduite au minimum structurellement nécessaire afin de ne pas élever plus le plancher par rapport à la flottaison.

– L’araignée est entièrement intégrée au plancher, les pattes sont éliminées ainsi que le tube carbone de stabilisation latérale (5304-5-6).

– Le plancher se prolonge jusqu’à l’étrave, l’ensemble créant un important volume de flottabilité.

– Le puits de dérive est constitué de deux coquilles assemblées par collage et stratifiées sur le fond de la coque. L’avant du puits se prolonge par le renfort de pied de mât (cloison verticale). Les deux coquilles sont moulées en même temps. Comme sur les précédents designs, l’ouverture de l’araignée pour la dérive rentre dans le puits pour assurer le collage et l’étanchéité.

– Les caissons sont intégrés au plancher, ils sont moins volumineux que précédemment et sont constitués de surfaces développables pour pouvoir les réaliser en sandwich avec de la mousse PVC. L’arrière des caissons est affiné de manière à libérer l’espace pour la montée à bord.

– Renforts et bossages pour la fixation des sangles au plancher.

– Cale pied central entre l’arrière du puits de dérive et support de safran.

– A l’avant, les caissons rejoignent la coque pour créer l’avaleur de spi. Sur les côtés, les caissons intègrent une partie du pont avant.

– Le pont avant est une pièce rapportée, collée sur le dessus de l’étrave et le long des caissons. Il intègre l’avaleur de spi et la ferrure d’étai (non modifié par rapport au moule d’origine) ainsi que l’étambrai.

– En dessous du plancher, sur toute la longueur du cockpit, on trouve un carlingage de chaque côté pour augmenter la rigidité locale du plancher et la rigidité globale du bateau, tant longitudinale que transversale. Le carlingage est collé (profils moulés en C).

– Le pivot de dérive est intégré à deux pattes en inox qui se fixent sur le dessus du puits de dérive. De cette manière, la dérive s’introduit par le dessus et il n’y a plus de trous dans le puits pour passer le pivot. Il y a encore une petite réflexion sur la fixation des pattes en inox qui se fera probablement sur une pièce d’interface pour ne pas faire de trous dans l’araignée et pour ne pas devoir visser dans du stratifié.

Préparation

La construction se résume maintenant aux pièces suivantes :

– coque / puits / carlingues (2) / plancher / caisson / cockpit / pont avant

Principe

L’ensemble des pièces sont assemblées au Sika 292i sur primaire spécifique. Soit cinq pièces à comparer aux 17 pièces et trois colles nécessaires à la construction de la version précédente. A cela, il faut également rajouter l’ensemble des ajustages qui sont chronophages.

Avec la précédente version (moule Van Laer), nous avions remarqué que la coque n’était pas faite pour le pont et vice-versa. Il était donc impossible d’assembler les deux éléments principaux en utilisant le moule de coque comme conformateur. Cela engendrait un très gros travail de correction de la coque (largeur) et une grande difficulté d’assemblage.

Aujourd’hui, le modelage du nouveau pont / cockpit se fait sur la nouvelle coque qui reste dans son moule. La nouvelle pièce sera donc bien pairée avec la coque.

Matériaux et procédés

Coque :

Sandwich fibre de verre / mousse PVC 5mm, couche de surface avec un tissus verre 280gr/m², couches structurelles triaxial verre 600gr/m², renforts locaux tissus carbone (pied de mât, cadènes, ceinture), autres renforts locaux unidirectionnel verre et tissu verre, gel-coat polyester, résine époxy, procédé infusion sous vide double membrane VAP – Airbus.

Plancher / cockpit / caissons :

Idem coque. Parties au niveau des cadènes renforcées carbone vers l’étambrai.

Pont avant :

Idem coque. Partie avant (avaleur et ferrure d’étai) et étambrai + ceinture vers les cadènes renforcés carbone.

Puits de dérive :

Fibre de verre (tissu) / époxy, stratification manuelle compactée sous vide, collage Sika.

Carlingue :

Idem puits de dérive.

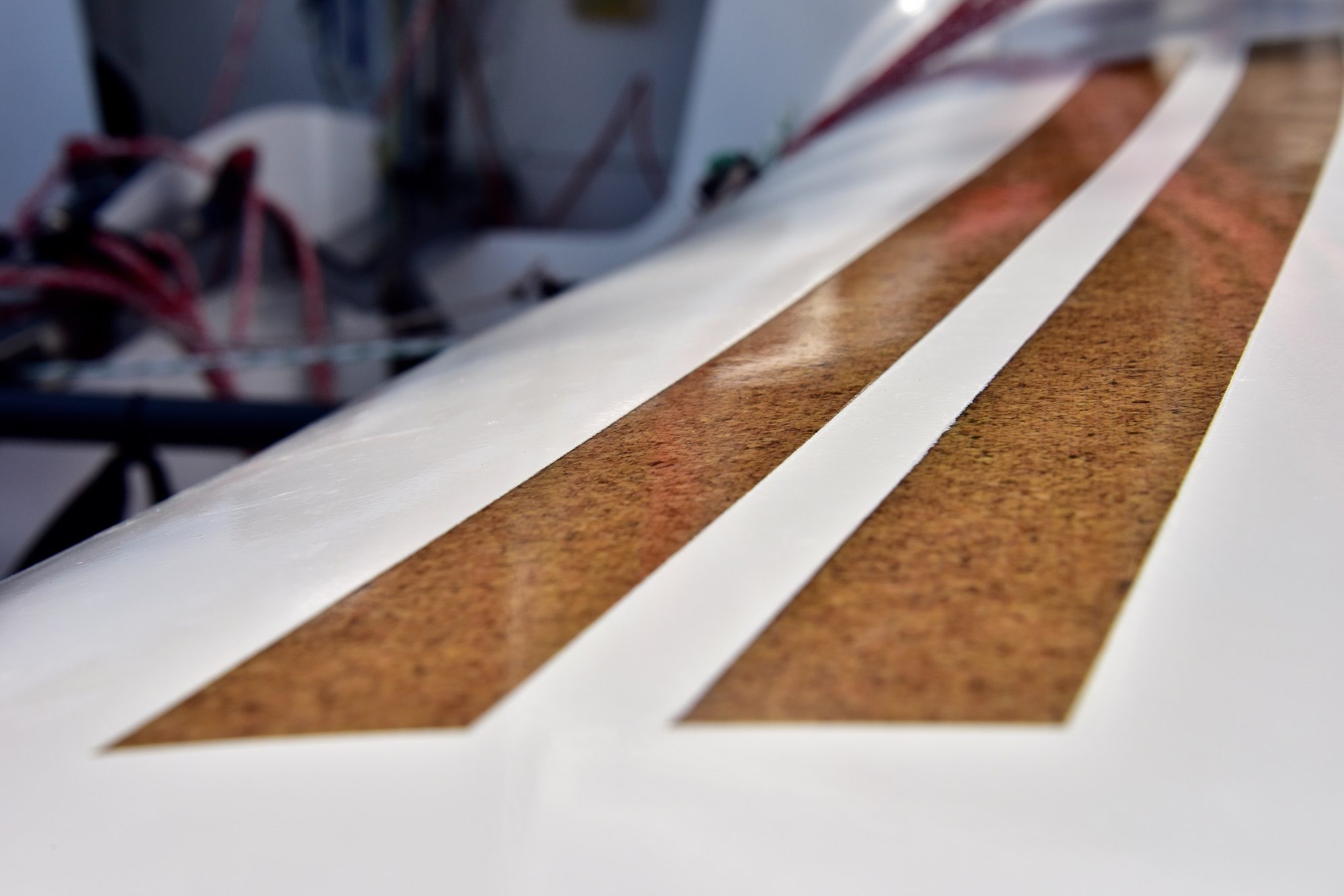

Préparation pour la mise sous vide !

Voici l’ensemble des étapes pour la mise sous vide d’une nouvelle coque ! N’hésitez pas à nous contacter si vos souhiatez connaitre plus en détails le principe.

Feutre pour la circulation d’air.

Sac à vide placé, tubes d’alimentation résine et tubes pour le vide en place, coque mise sous vide.

Préparation infusion – du côté de la pompe à vide et mano.

Infusion en cours, pratiquement terminée. Les 5 lignes sont alimentées. On commence par la ligne proche du tableau arrière puis on ouvre les autres lignes vers l’avant en fonction de l’avancée de la résine.

Coque infusée et déshabillée. L’aspect gris provient d’un marqueur mis dans la résine (poudre noire) pour voir le débit dans les tubes translucides.